美瞳生产核心环节的品质基石——三辊机

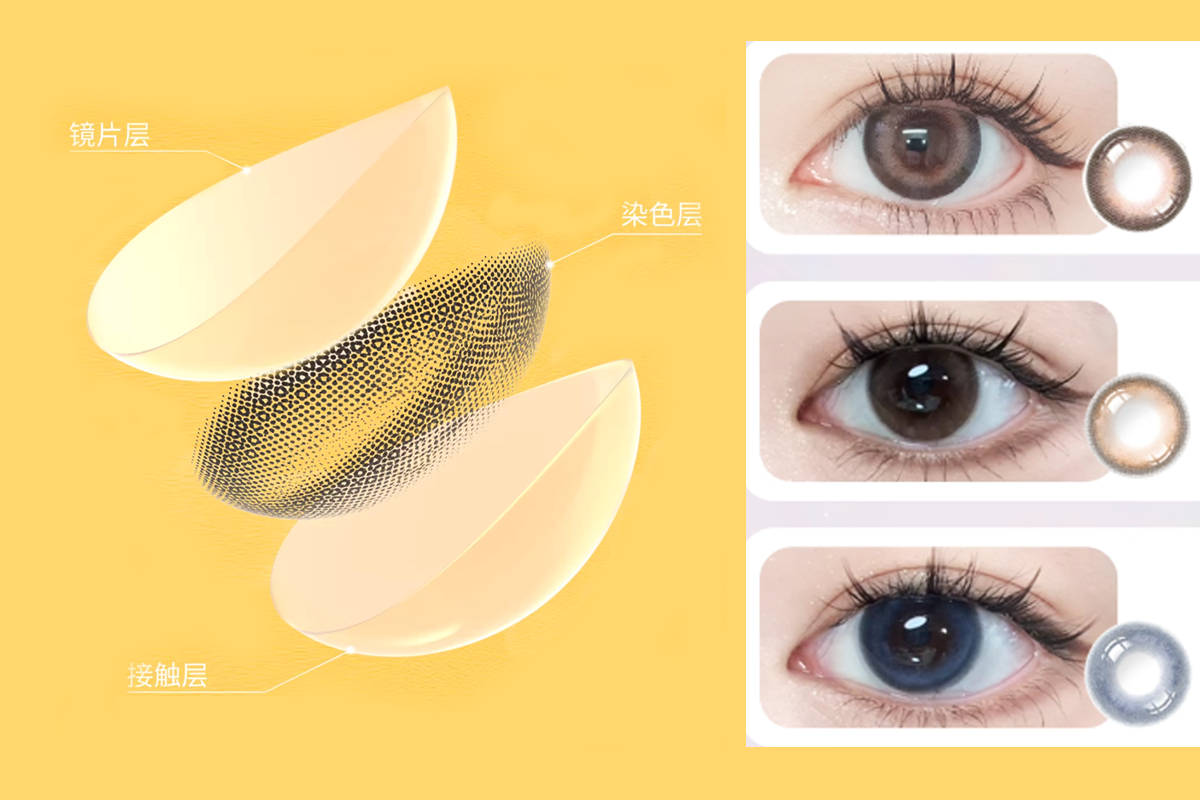

2026-01-04 14:17:33在美瞳(彩色隐形眼镜)的工业化生产流程中,色浆制备是贯穿全程的核心关键环节——它直接决定了美瞳的色彩表现力、佩戴安全性与产品稳定性,而精密三辊机正是 “三明治” 夹层染色、表面转印等主流工艺的前置保障:色浆经三辊机研磨分散后,再通过模具转印或夹层注入等方式转移到镜片,是该环节不可或缺的“核心装备”,堪称美瞳品质的“第一道守门人”。作为医疗器械类产品,美瞳的生产需满足纳米级精度、无污染物残留、批次一致性等严苛要求,而三辊机凭借其独特的剪切研磨机制,完美适配色浆制备的核心需求,为后续染色、成型、质检等全流程提供坚实保障。

普通分散设备难以打破颜料团聚体,易导致色浆中存在大颗粒杂质,进而使成品出现色斑、条纹、色彩暗沉等问题,更可能因颗粒堵塞镜片透气孔,降低透氧率,引发佩戴异物感、眼部炎症等安全隐患。而精密三辊机通过三个不等速运转的辊筒,形成高强度剪切力与挤压力,配合可精准调节的辊隙与线压力,能将颜料团聚体彻底破碎,逐步细化至80-120nm的目标粒径,且实现窄粒径分布(D90/D50≤1.5),确保颜料颗粒与基料充分融合,从源头避免上述问题。

微奈智能三辊机的核心应用优势

精准分散,直接提升美瞳色饱和度与显色均匀性

微奈三辊机通过可调辊距(0.02–0.05mm)+ 多循环研磨,可将色浆粒径稳定控制在亚微米级(D90≤1.0μm),彻底打散色粉团聚体 —— 既避免了传统工艺中 “色粉颗粒不均导致的图纹深浅不一”,又能让色粉在 HEMA 基体中均匀分布,直接提升美瞳图纹的色彩饱和度与视觉一致性。

医用级安全,适配美瞳的生物相容性要求

辊筒选用陶瓷 / 氧化锆材质,无金属离子析出风险,杜绝色浆污染,符合美瞳 “医用级接触镜” 的原料安全标准;

设备结构易拆洗、无死角残留,可在 10 万级无尘车间内稳定运行,避免杂质混入色浆,从源头保障美瞳佩戴的生物安全性。

工艺适配性强,兼容高黏度色浆体系

美瞳色浆的黏度通常在 50cP–40000cP 之间,微奈三辊机凭借强剪切力 + 高适配性辊筒设计,可高效处理高黏度膏状物,无需额外稀释色浆,既保证了色浆的固含量(25%–35%),又避免了 “稀释导致显色度下降” 的问题。

稳定可控,降低美瞳生产的批次差异

微奈三辊机的转速比、进料速度、研磨温度均可精准数字化调控,能稳定复现不同批次色浆的分散效果,大幅减少色膏的批次波动 —— 帮助美瞳企业提升成品合格率,降低因色浆不均导致的 “图纹模糊、掉色” 等品控风险。

低耗高效,适配美瞳规模化生产

相比砂磨机、高速搅拌机,微奈三辊机能耗低 30% 以上,且可连续长时间运行,同时维护成本简单(无需频繁更换研磨介质),完美适配美瞳行业的规模化、高周转生产需求。